一、簡介

尾礦蒸養磚生產線是以工業廢料尾礦、石灰為主要原料,摻入一定的添加劑經過配料消解壓制成型,經高溫蒸汽養護成型的生產線設備。

尾礦蒸養磚主要是依靠生石灰中的CaO和尾礦中的SiO2,在0.8mPa以上壓力的飽和蒸汽(174.5℃以上)的條件下起熱合成反應,生成各種類型的硅酸鹽類膠凝物質,其中絕大部分為水化硅酸鈣,和少量的硅酸鎂等。與骨料渣牢牢的膠結在一起,形成一定的結構強度,經過尾礦磚機加壓成形為高強度尾礦磚,適用于多層混合結構建筑的承重墻體,可以來代替黏土燒結實心磚。

二、生產背景

尾礦蒸養磚生產線原料以尾礦、建筑垃圾、工業廢料、石灰為主,我國的礦產資源相對比較豐富,可是在選礦的有限條件下,礦石磨細分組之后所排放的固體廢料還是很多,如此之多的尾礦不僅浪費了這些可貴的資源,對我國的環境也帶來了很大的危害。

隨著科學技術的迅速發展,眾多學者對尾礦進行了深入研究,里面含有豐富的金屬元素,將尾礦廢料作為一種可利用資源回收處理,是一項維持可持續發展的必然選擇。由于尾礦的物理和化學特性,它可以作為一種新型建材原料來使用,針對這一現象,我公司在磚機方面進行了一次可觀性的研發,制造新型全自動尾礦蒸養磚機設備。

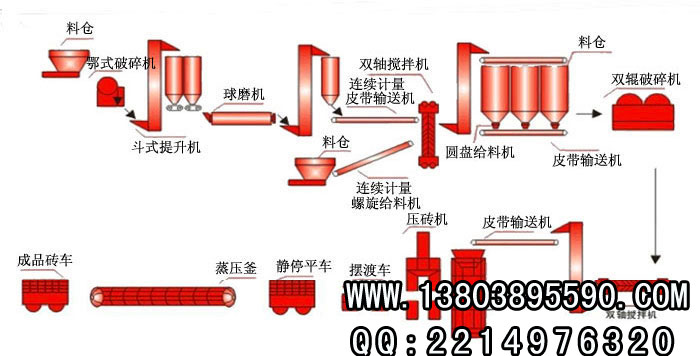

三、生產線設備

主要設備:攪拌機、消化機、尾礦蒸養磚機、輪碾機、蒸壓釜;

輔助設備:箱式給料機、螺旋輸送機、斗式提升機、骨料秤、皮帶輸送機、蒸養小車、擺渡車。

四、生產工藝流程

工藝簡述:

1、原材料制備

尾礦、脫硫石膏、石灰等由汽車運進廠單獨存放在廠內,石膏灰等經過破碎機破碎后再細磨后儲存起來備用。

2、配料及攪拌

以科學的配比將原料混合,經攪拌機加水充分攪拌。

3、消化倉消解

將配備攪拌好的原料經過皮帶輸送機輸送至消化倉消解,消化倉為連續式的,倉錐斗內設改流錐,避免棚倉,有利于物料卸料過程中形成整體流,提高了消化效果。

4、坯料由皮帶輸送機送至料箱

經過消化倉消解過的物料用皮帶輸送機送至輪碾攪拌機再進行充分攪拌, 物料經充分壓實、均化后可增加物料塑性,從而改善產品的質量,從輪碾卸出的物料再由皮帶輸送機送至料箱,準備壓制工作。

5、壓制成型

原料處理完之后,料箱里的物料經過推拉缸的作用在主機模框里來回移動,提高物料的均勻度,由主機高壓壓制成型,成型后由機械手直接碼垛至蒸養小車。

全自動液壓磚機是國內先進的環保設備,為四柱式液壓機,噪音低,無污染,是國家倡導的合格產品。設備技術先進,性能穩定可靠,成品率高,產量大,自動化程度高,是生產環保磚的可靠設備。

5.1 尾礦蒸養磚機

具有以下特性:

1、液壓磚機液壓系統為雙泵雙回路,采用獨特的組合閥塊、完成填料、排氣、加壓及脫模的工作流程;

2、液壓系統采用進口比例閥、液控變量泵等元器件,系統壓力與流量可以根據實際工況進行無級調節,適應性強,無沖擊,效率高,能耗低,發熱少;

3、液壓泵采用沉入式,閥塊高度集成,結構緊湊,外置油路少,系統布置簡潔明了,漏油概率大大降低,環境噪聲大幅減小。

4、蒸養磚機電控系統采用邏輯數字控制器,能對整個生產工藝過程實現閉環控制,輕松實現;

5、更換模具簡便、快捷,用時不超過1小時;

6、自動補料小車運用容積式加料方式且配有強制攪拌工具,以保證不料均勻和提高補料效率;

7、更換不同模具可以生產標磚、多孔磚、盲孔磚、護坡磚等磚型。

5.2 主要技術參數

| 項目/型號 | YMZA-315 | YMZA-500 | YMZA-830 | YMZA-1200 |

| 加壓方式 | 雙面加壓 | |||

| 公稱壓力 | 3150 | 5000 | 8300 | 12000 |

| 單位壓強(KGF/CM2) | 315 | 315 | 315 | 315 |

| 最大填料深度 | 300 | 300 | 300 | 300 |

| 粉煤灰摻量% | 70 | 70 | 70 | 70 |

| 年生產能力(萬塊標磚) | 1500 | 2500 | 3000 | 6000 |

| 總裝機功率 | 30 | 44 | 60 | 110 |

| 排氣次數(次) | 可設 | 可設 | 可設 | 可設 |

| 每次出磚數(塊標磚) | 10 | 16 | 20 | 36 |

6、蒸養釜蒸養階段

壓制出的制品直接碼垛到蒸養小車上,再經過擺渡車入編組軌道,編組后的蒸養小車經卷揚機牽引至蒸壓釜內。在蒸壓釜的高溫蒸汽養護下,讓其坯體中的料發生作用,從而獲得移動的強度和各種性能,形成穩定的產品。養護分升溫、恒溫、降溫三個階段。關閉釜們后,抽真空0.5h,送蒸汽加溫2h,恒溫8h,降溫1.5h即可,出釜后的蒸養小車返回成型階段等待循環利用。

7、出釜堆放

達到養護要求后的磚坯即可出釜,即為成品。蒸養小車被牽引出釜后,由碼磚夾具進行卸載堆放。